Wie man die Kennlinie einer Pumpe liest und die Anlage korrekt dimensioniert.

Zu wissen, wie man eine Pumpenkennlinie liest, ist der erste Schritt zur Auswahl des am besten geeigneten Modells, um Fehler bei der Auslegung, Energieverschwendung und Kavitationsprobleme zu vermeiden.

Wenn man eine Pumpe für eine hydraulische Anlage auswählt – sei es für ein Wohnhaus, einen Brunnen oder ein Bewässerungssystem –, ist die Kennlinie das Ausgangsinstrument für eine korrekte Wahl. Zu wissen, wie man sie interpretiert, ist grundlegend, um:

- das Modell zu identifizieren, das die Anforderungen der Anlage erfüllt und gleichzeitig Überdimensionierung vermeidet;

- energetische Ineffizienzen zu vermeiden, was sich positiv auf Kosten und Umweltbelastung auswirkt;

- eine lange Lebensdauer und optimale Leistung der Pumpe zu gewährleisten, dank der Identifikation des Bestpunktes (BEP – Best Efficiency Point).

Kennlinie einer Hydraulikpumpe: eine Frage von Fördermenge und Förderhöhe.

Wie bekannt ist, wandelt die Pumpe die vom Motor gelieferte mechanische Energie in kinetische Energie um und überträgt diese auf das Fluid durch die Schaufeln des Laufrads. Diese Energie wird dann teilweise in Druckenergie umgewandelt, was dem Fluid ermöglicht, sich innerhalb der Anlage zu bewegen. Zur Beschreibung des Pumpenverhaltens werden zwei grundlegende Größen verwendet: die Fördermenge und die Förderhöhe.

Die Fördermenge einer Kreiselpumpe gibt das Volumen an Flüssigkeit an, das sie in einem bestimmten Zeitraum bewegen kann. Praktisch handelt es sich um die Flüssigkeitsmenge, die die Pumpe pro Zeiteinheit durchläuft, üblicherweise ausgedrückt in Litern pro Minute (l/min) oder Kubikmetern pro Stunde (m³/h). In den USA wird oft auch GPM (Gallons per Minute) verwendet.

Diese Größe wird von verschiedenen Faktoren beeinflusst, darunter die Baugröße der Pumpe, die Drehzahl der Welle sowie die physikalischen Eigenschaften der geförderten Flüssigkeit, wie Dichte und Viskosität. Die Fördermenge ist eine der wichtigsten technischen Eigenschaften einer Kreiselpumpe, da sie bestimmt, ob die Pumpe den erforderlichen Durchfluss eines bestimmten Systems oder Prozesses decken kann.

Die Förderhöhe einer Pumpe stellt die Druckdifferenz zwischen dem Austritts- und dem Eintrittspunkt der Flüssigkeit dar, ausgedrückt in Höhe, üblicherweise in Metern (m). Sie zeigt im Wesentlichen an, auf welche Höhe die Pumpe das Fluid heben kann, indem sie mechanische in Druckenergie umwandelt. Dieser Parameter ist entscheidend, da er die Fähigkeit der Pumpe bestimmt, den Widerstand entlang des Fließwegs der Flüssigkeit zu überwinden, wie etwa durch Bögen, Ventile, Rohrleitungen oder Druckverluste.

Die Förderhöhe ist daher ein Schlüsselfaktor bei der Auswahl der geeigneten Pumpe für eine bestimmte Anlage, da sie mit den strukturellen Gegebenheiten des Systems – Rohrlängen, Durchmesser, erforderliche Hubhöhe, Fluidmenge – übereinstimmen muss.

Die Kennlinie beschreibt das Verhalten der Hydraulikpumpe.

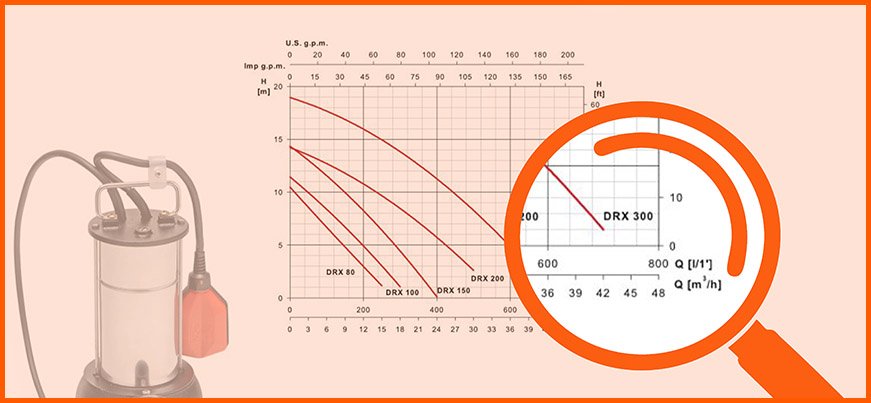

Das Verhalten einer Pumpe – ihre Fähigkeit, bei verschiedenen Fördermengen eine bestimmte Förderhöhe zu liefern – wird durch ihre Kennlinie dargestellt.

Diese wird in ein kartesisches Koordinatensystem eingezeichnet: Die horizontale Achse (x-Achse) stellt die Fördermenge dar – in m³/h, l/min oder GPM – und die vertikale Achse (y-Achse) zeigt die Förderhöhe in Metern (m).

Im Allgemeinen verläuft die Kurve fallend: Das bedeutet, dass mit zunehmender Fördermenge die Förderhöhe abnimmt – je mehr Flüssigkeit in Bewegung ist, desto geringer ist die Hebekapazität pro Einheit.

Jede Pumpe hat jedoch ihre eigene charakteristische Kennlinie, abhängig von verschiedenen Faktoren wie:

- Geometrie des Laufrads (Durchmesser, Form und Neigung der Schaufeln);

- Drehzahl der Pumpe;

- interne Verluste durch Reibung und Turbulenzen;

- konstruktive Eigenschaften des Pumpengehäuses.

In allen Fällen ermöglicht die Kennlinie, das Verhalten der Pumpe in einem bestimmten Betriebspunkt innerhalb ihres Leistungsbereichs zu visualisieren.

Wie man das richtige Pumpenmodell auswählt.

Zunächst müssen die erforderliche Fördermenge und Förderhöhe für die Anlage identifiziert werden. In der Kennlinie der Pumpe repräsentiert jeder Punkt eine Kombination aus Fördermenge und Förderhöhe, die die Pumpe tatsächlich liefern kann.

Stellen wir uns vor, Wasser aus einem unterirdischen Tank in einen höher gelegenen Tank zu fördern. Zu berücksichtigen sind die Hubhöhe, z. B. 15 m, zuzüglich Druckverluste, und die gewünschte Fördermenge, z. B. 12 m³/h.

So ergibt sich der Arbeitspunkt der Anlage – unabhängig von der Pumpe. Nun muss man prüfen, ob dieser Punkt auf der Kennlinie der Pumpe liegt. Liegt er unterhalb der Kurve, liefert die Pumpe nicht die geforderte Förderhöhe bei gegebener Fördermenge. Liegt er oberhalb der Kurve, würde das System weniger Förderhöhe benötigen als die Pumpe liefert.

Nun muss man prüfen, ob dieser Punkt auf der Kennlinie der Pumpe liegt.

Liegt er unterhalb der Kurve, liefert die Pumpe nicht die geforderte Förderhöhe bei gegebener Fördermenge.

Liegt er oberhalb der Kurve, würde das System weniger Förderhöhe benötigen als die Pumpe liefert.

Im ersten Fall reicht die Pumpe nicht aus, um den Widerstand des Systems zu überwinden, im zweiten ist sie überdimensioniert.

Nur wenn der Arbeitspunkt auf der Kennlinie liegt, besteht ein Gleichgewicht zwischen Pumpenleistung und Systemanforderung.

Arbeitspunkt und Bestpunkt (BEP – Best Efficiency Point).

Es reicht jedoch nicht, dass der Arbeitspunkt auf der Kurve liegt: Er sollte möglichst nahe am BEP liegen – dem Punkt mit dem besten Wirkungsgrad. Jede Pumpe hat eine Fördermenge, bei der sie unter optimalen Bedingungen arbeitet.

Dieser Punkt wird auf einer Glockenkurve dargestellt, die das Verhältnis zwischen nutzbarer Leistung und aufgenommener Leistung in Abhängigkeit der Fördermenge zeigt, und ist meist in den Pumpendiagrammen der Hersteller angegeben.

Beispielsweise kann der BEP einer Pumpe zwischen 7 und 10 m³/h liegen, entsprechend 70–80 % ihrer maximalen Fördermenge.

Liegt der Arbeitspunkt innerhalb dieses Bereichs, arbeitet die Pumpe optimal.

Weicht der Punkt zu stark davon ab, kann das zu negativen Effekten führen: Links (niedrige Fördermenge) drohen Vibrationen, Überhitzung und Lärm; rechts (hohe Fördermenge) sinkt der Wirkungsgrad, während Verschleiß und Energieverbrauch steigen.

Was ist NPSH und warum ist es wichtig?

Beim Ansaugen von Flüssigkeit erzeugt die Pumpe einen Unterdruck am Eintritt (Ansaugseite).

Sinkt dieser Druck zu stark, kann das Fluid lokal verdampfen und Blasen bilden – es kommt zur Kavitation, die das Laufrad stark beschädigen kann.

Daher ist insbesondere bei tiefen Ansaugungen der Wert NPSHR – Net Positive Suction Head Required – zu beachten.

Dieser gibt an, wie hoch der Druck (in Metern Flüssigkeitssäule) am Pumpeneintritt mindestens sein muss, um Kavitation zu vermeiden.

Der Wert wird vom Hersteller in Abhängigkeit von der Fördermenge in den technischen Daten angegeben.

Je höher die Fördermenge, desto größer muss das NPSHR der Pumpe sein.

Der tatsächlich vorhandene Druck am Pumpeneintritt wird als NPSHA – Net Positive Suction Head Available – bezeichnet.

Dieser hängt von den Anlagenbedingungen ab: Flüssigkeitsniveau, atmosphärischer Druck, Ansaugverluste, Ansaughöhe.

Für einen sicheren Betrieb muss NPSHA größer sein als NPSHR – mit einer Sicherheitsmarge von mindestens 0,5 bis 1 m.

Andernfalls riskiert man Kavitation, was zu Schäden und Leistungseinbußen führt.

Auch die Art der Flüssigkeit macht den Unterschied.

Pumpenkennlinien werden auf Basis von Wasser entwickelt.

Bei anderen Flüssigkeiten – viskoser, leichter, heißer oder korrosiver – muss mit wesentlichen Abweichungen gerechnet werden.

Viskosität beeinflusst z. B. die Fördermenge und die aufgenommene Leistung, Dichte wirkt sich auf die Förderhöhe aus, Dampfdruck verändert den NPSHA-Wert.

In solchen Fällen sind Korrekturfaktoren auf die Standardkurven anzuwenden.

Die Motorleistung muss an die neue Last angepasst werden.

Außerdem ist sicherzustellen, dass die Pumpenmaterialien mit der geförderten Flüssigkeit kompatibel sind.